Sparring auf Ihrer Lean Ausgabe?

René anrufen

FALLSTUDIE - Dank Lean Thinking konnte dieses spanische Bauunternehmen ein anspruchsvolles Projekt innerhalb eines Jahres und damit deutlich früher als geplant abschließen. Hier erfahren Sie, wie sie es geschafft haben.

Wortlaut: Jorge Mercader, Lean Coach, und Marc Llopis, Produktionsleiter, Constraula

In den letzten Jahren sind überall in Barcelonas aufstrebendem Stadtteil Poblenou Baustellen entstanden, die das Viertel bis zur Unkenntlichkeit verändert haben. Eine dieser Baustellen hat jedoch eine große Geschichte zu erzählen. Ein neues siebenstöckiges Wohngebäude wurde gerade fertig gestellt. Das von der Stadtverwaltung finanzierte Projekt zielt darauf ab, erschwinglichen Wohnraum in einem Viertel zu schaffen, in dem der Durchschnittspreis für eine Wohnung bei 4 500 Euro pro Quadratmeter liegt.

Das Projekt begann im Oktober 2022. Wir hatten bis Februar 2024 Zeit, um es abzuschließen, aber wir haben es früher als geplant fertiggestellt - ein Jahr nach Beginn. Und das trotz einiger Probleme in der Anfangsphase, als die Stadtverwaltung einige Änderungen am ursprünglichen Projekt vornahm.

Das Besondere an dem Gebäude ist, dass es aus Holz besteht - in diesem Teil der Welt nicht üblich, aber eine immer beliebtere Lösung. Constraula, das Unternehmen für Stadtinstandhaltung und städtische Dienstleistungen der Sorigué-Gruppe, hat die Ausschreibung vor allem deshalb gewonnen, weil für das Projekt dieses Material verwendet wurde, das bei weitem das nachhaltigste ist, das man beim Bau verwenden kann (das Gebäude hat dieses Jahr sogar den Construmat-Nachhaltigkeitspreis gewonnen). Es war unser erstes Projekt dieser Art, aber durch Recherche und sorgfältige Auswahl der Lieferanten konnten wir das Unbekannte wettmachen.

Dies war auch unsere erste lean Erfahrung. Letztes Jahr haben wir uns entschlossen, an einigen lean-Schulungen teilzunehmen (diese basierten auf einer Bausimulation mit LEGO-Steinen). Diese haben uns so gut gefallen, dass wir beschlossen, den Ansatz auszuprobieren. Und was wäre besser geeignet, als ihn in einem bald anlaufenden Projekt zu testen? Das Team war vom ersten Tag an mit großem Enthusiasmus bei der Sache, und das war letztlich der Grund für unseren Erfolg.

Natürlich haben wir uns stark auf den Last Planner gestützt, das wichtigste Planungsinstrument in einem Bauprojekt, das die Zusammenarbeit fördert und die Beseitigung von Verschwendung erleichtert. Hinzu kamen weitere lean Techniken wie 5S, Tagesmanagement und wissenschaftliche Problemlösung.

Was lean uns gebracht hat, war die Zusammenarbeit zwischen den Menschen und den verschiedenen Subunternehmern. Alle waren an der anfänglichen Planung des Bauprojekts beteiligt und nahmen Woche für Woche an den Folgetreffen teil. Wir fanden bald heraus, dass man mit lean Probleme früher erkennen und alle Abhängigkeiten identifizieren kann, die - wenn sie ignoriert werden - zu großen Problemen und erheblichen Verzögerungen bei der Projektabwicklung führen können. Das Schöne an einem systematischen Ansatz zur Entdeckung, Analyse und Lösung von Problemen war, dass wir, wenn wir im ersten Stockwerk auf Probleme stießen, bereits wussten, dass sie auch in den anderen Stockwerken auftreten würden. Infolgedessen waren wir besser darauf vorbereitet, denn wir nutzten Kaizen, um alle notwendigen Verbesserungen vorzunehmen und zu verhindern, dass sich Probleme wiederholen.

Der Ort, an dem Probleme angesprochen und besprochen wurden, war unsere wöchentliche Sitzung, in der wir über die Ereignisse der Vorwoche und die aufgetretenen Probleme nachdachten (und auch darüber, wie viele Aufgaben erledigt bzw. nicht erledigt worden waren) und einen Ausblick auf die nächste Woche gaben.

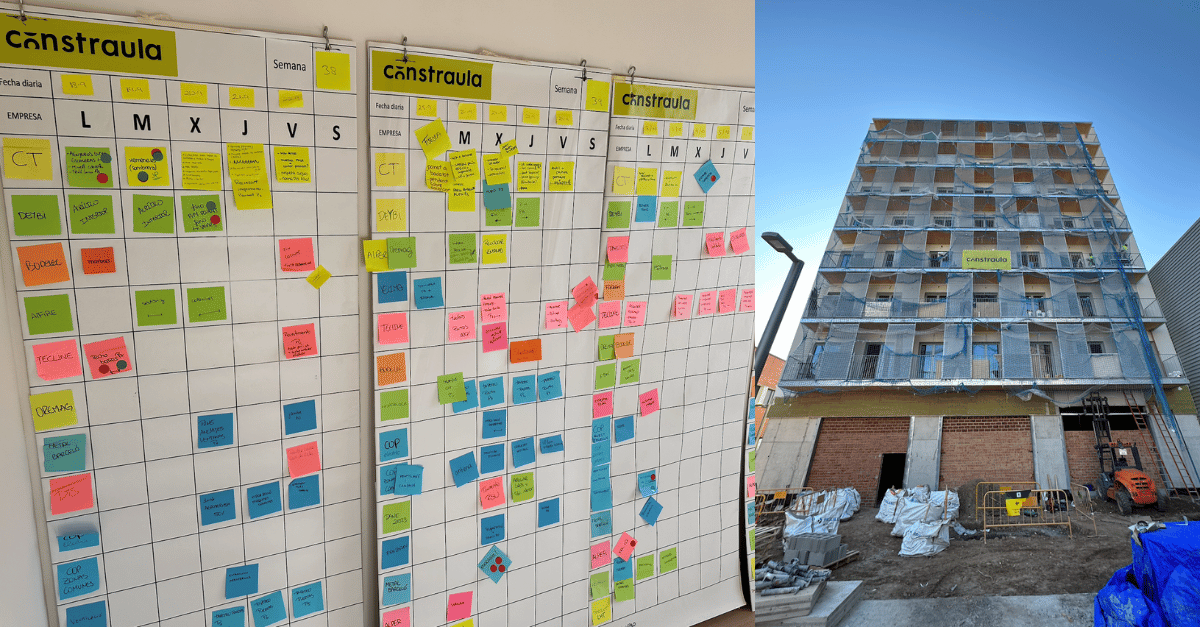

Unser Leitfaden bei all dem war der Masterplan. Um den Prozess zu entwerfen und die richtige Reihenfolge der Aktivitäten festzulegen, arbeiteten wir zunächst mit dem Kernteam des Projekts zusammen, darunter der Bauleiter, der Bauleiter und der Produktionsleiter. Wir haben auf der Grundlage unserer Erfahrung und unseres Wissens über die einzelnen Prozesse Schätzungen vorgenommen. Dann haben wir den Plan an eine große Tafel geheftet und ihn mit unseren Industriepartnern diskutiert. Dies dauerte drei oder vier Sitzungen. Es ist wichtig, im Vorfeld Zeit in die Festlegung des Prozesses und der Abfolge zu investieren, damit man das nicht "nebenbei" machen und möglicherweise zeitraubend und verschwenderisch neu planen muss.

Neben unserer Masterplan-Tafel gab es vier weitere - die "Vorausschau-Tafeln" -, die die nächsten vier Wochen abdeckten. Auf ihnen wurden die wichtigsten zu erledigenden Aufgaben hervorgehoben und es wurde angegeben, von welchem Händler/welchem Unternehmen und bis zu welchem Datum sie erledigt werden sollten. Die "Look-ahead"-Tafeln gaben uns eine sehr klare Darstellung der Arbeitsreihenfolge, Tag für Tag, und sagten jedem, was er wann zu tun hatte. Lean visuelles Management sorgte für eine sehr reibungslose Kommunikation während des gesamten Prozesses.

Bei den Leistungsindikatoren haben wir uns auf das Wesentliche konzentriert und unnötige Komplexität vermieden. Wir verfolgten hauptsächlich zwei: die Anwesenheit der Industriepartner bei unseren Sitzungen und die Erledigungsquote der wöchentlichen Aufgaben. Unsere Überwachungsinstrumente waren einfache Excel-Tabellen. Jede Woche bewerteten wir die Erledigungsquote der geplanten Aufgaben. Wenn Aufgaben nicht erledigt wurden, führten wir eine detaillierte Analyse der Ursachen durch, damit wir sie angehen und das Problem lösen konnten.

Bei diesem Projekt hatten wir 13 Handwerker - sozusagen unsere "Lieferanten". Natürlich arbeiteten sie nicht alle gleichzeitig an dem Gebäude, aber das machte die Koordination nicht einfacher. Zum Glück hatten wir unser lean System, mit dem wir diese Koordination herstellen und die richtige Reihenfolge für die einzelnen Aufgaben vorschlagen konnten, so dass der nächste Subunternehmer ohne Hindernisse seinen Part übernehmen konnte. Um die Arbeit der Subunternehmer weiter zu unterstützen, haben wir auch 5S angewandt, um Ordnung und Sauberkeit auf der Baustelle zu erhalten: So konnte jeder Handwerker unter den bestmöglichen Bedingungen arbeiten.

Neben unserem Masterplan und dem Wochenplan mussten wir auch unsere täglichen Aktivitäten managen. Wann immer unvorhergesehene Faktoren wie das Wetter auftraten und unsere Arbeit zu behindern drohten, so dass wir unseren Zeitplan möglicherweise nicht einhalten konnten, versuchten wir, kreativ zu denken und nach einer schnellen Lösung zu suchen. Zum Beispiel, indem wir Ressourcen für eine andere Aufgabe bereitstellten, die zwar zeitlich nicht optimal lag, aber dennoch erledigt werden konnte, ohne den Arbeitsablauf zu stören.

Dieses Projekt hat uns vor Augen geführt, wie wichtig gute Planung und Koordination im Bauwesen sind. Die Tatsache, dass die Kommunikation nahtlos funktionierte und wir die Vorteile der Arbeit mit Blick auf die Arbeit anderer erkannten, ermöglichte es uns, fast jedes Problem zu lösen, auf das wir stießen. Als der für die Wärmedämmung der Fassade zuständige Subunternehmer uns mitteilte, dass er nicht genügend Leute zur Verfügung haben würde, um die Arbeit rechtzeitig zu erledigen, setzten wir uns sofort mit dem Architekten in Verbindung und stellten fest, dass wir die Fenster trotzdem einbauen und den Subunternehmer bitten konnten, später für die letzten Arbeiten zu kommen. Diese Gegenmaßnahme ist vielleicht nicht die üblichste Arbeitsweise, aber sie ermöglichte es uns, die Arbeiten nicht zu unterbrechen und den Zeitplan einzuhalten. Ein weiteres Beispiel für eine erfolgreiche Koordinierung war unsere Arbeit bei der Organisation der Holzlieferung aus Österreich: Wir sprachen frühzeitig mit dem Lieferanten und wussten genau, in welcher Reihenfolge die Lastwagen ankommen und welche Module sie transportieren würden. Aufgrund dieser Erfahrung werden wir in Zukunft versuchen, nur noch mit Subunternehmern und Lieferanten zusammenzuarbeiten, die bereit sind, sich an unsere Arbeitsweise anzupassen.

Holzkonstruktionen lassen sich schneller zusammenbauen und erlauben es, mehrere Aufgaben gleichzeitig zu erledigen, und das ist sicherlich einer der Gründe für unsere frühe Lieferung. Aber wir haben keinen Zweifel daran, dass Lean Thinking der andere Grund ist: Es hat uns gezeigt, wie wir die Arbeit in kleine Teile zerlegen können, die leichter zu überwachen und zu verwalten sind, und es hat uns letztendlich ermöglicht, mit den Subunternehmern als ein Team zu arbeiten. Es war unglaublich zu sehen, welche Synergien sich während der wöchentlichen Treffen ergaben, bei denen die verschiedenen Akteure ihre Erfahrungen nutzten, um sich gegenseitig zu helfen und den besten Weg nach vorne zu diskutieren.

Ergänzend zu unserer Arbeit an der Optimierung von Prozessen haben wir auch viel Wert auf die Menschen gelegt, die das breitere Projektteam bilden. Vom ersten Tag an bemühten wir uns um eine Einigung zwischen den verschiedenen Akteuren, legten klare Ziele und Erwartungen fest und definierten unsere Werte, um festzulegen, wie wir arbeiten und die Dinge verwalten wollten. Für uns war es wichtig, Verantwortlichkeit zu schaffen, um sicherzustellen, dass sich jeder bewusst ist, wie sich seine Pünktlichkeit positiv auf die Arbeit der anderen Subunternehmer und den Fortschritt des gesamten Projekts auswirkt.

Für uns ist klar, dass Lean Vorteile für alle Beteiligten hat, und wir glauben, dass auch unsere Subunternehmer dies erkannt haben. Da sie genau wussten, was wann zu tun ist, konnten sie ihre Ressourcen klug einsetzen und erleichterten allen die Arbeit - was durch die Tatsache bewiesen wurde, dass es auf unserer Baustelle keinen Stress gab und wir das Gefühl hatten, die Situation immer unter Kontrolle zu haben. Dies spricht Bände über den Wert von Lean Thinking im Bauwesen, etwas, das für uns so offensichtlich ist, dass wir entschlossen sind, die Methodik bei all unseren zukünftigen Projekten anzuwenden. Wir wüssten nicht, wie wir zu dem zurückkehren könnten, was vorher war!

DIE AUTOREN

Abonnieren Sie unseren Newsletter