Sparring auf Ihrer Lean Ausgabe?

René anrufen.jpg)

Anhand von Daten aus einer kürzlich durchgeführten Studie zur Logistik erörtert der Autor, wie Lean Thinking zu einer effizienteren und effektiveren Problembewältigung beiträgt.

Eine kürzlich durchgeführte wissenschaftliche Studie über 38 Logistikabläufe in drei verschiedenen Unternehmen ergab, dass 40 % der Logistikabläufe verschwenderisch sind. Noch erschreckender ist die Tatsache, dass diese Verschwendung von Mitarbeitern und Managern zu keinem Zeitpunkt der Studie erkannt wurde. Die Philosophie von Lean bietet jedoch eine Erklärung und Lösung für diese Probleme.

Es ist durchaus üblich, dass Unternehmen ihre Betriebsergebnisse akribisch verfolgen, aber bei den Prozessen ist das nicht der Fall. Wenn es keine Norm für den Prozess, sondern nur für das Ergebnis gibt, solange dieses Ergebnis erreicht wird (auch auf Kosten unbekannter Verfahren), ist nichts falsch. Es ist ein häufiger Fehler, nur auf das Ergebnis zu achten, ohne zu erkennen, dass während des Prozesses Ressourcen auf verschwenderische Weise verbraucht werden. Zum Glück gibt es auch eine Reihe von Möglichkeiten dahinter.

In der Stichprobe der untersuchten Prozesse wurde ein Großteil der Verschwendung von den Teams und Managern nicht erkannt, weil es keine Standards und keine standardisierte Arbeit gab. In allen Fällen handelte es sich bei den von den Teams erkannten Prozessen um Prozesse, bei denen nach Ursachen gesucht wurde, um unerwartete Auswirkungen zu erklären.

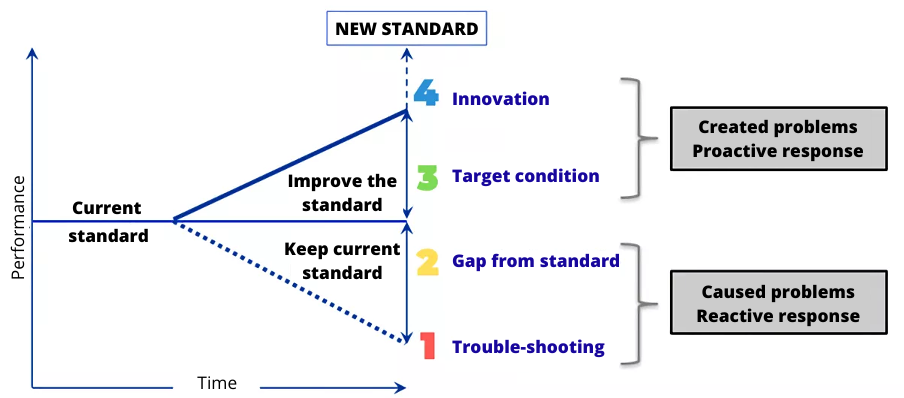

Die Bedeutung von Standards für Arbeitsprozesse und -ergebnisse wird in dem Ansatz Lean zur Ermittlung und Analyse von Problemen mit dem Ziel der Leistungsverbesserung hervorgehoben. In seinem Buch Four Types of Problems (Vier Arten von Problemen ) sagt Art Smalley, dass es möglich ist, Probleme in vier Kategorien einzuteilen, von denen jede eine bestimmte Art von Reaktion erfordert.

Probleme des Typs 1 und 2 werden durch die Norm aufgedeckt, die somit als Leuchtturm für Verbesserungen dient. Wenn wir nur Standards haben, die auf numerischen Indikatoren für aggregierte Ergebnisse beruhen - Zahlen, die am Ende der Datenerhebung über eine Reihe von Aktivitäten erreicht werden müssen -, können wir nur feststellen, in welchem Stadium der Arbeitsstandard nicht die erwartete Leistung nach dieser aggregierten Maßnahme erbracht hat. In diesem Fall werden die Probleme erst am Ende des Prozesses entdeckt, wenn sie bereits eine Menge Abfall verursacht haben.

In der Regel beruft das Managementteam dann Sitzungen ein, um diese Probleme zu lösen und nach den Gründen zu suchen, warum der Makroindikator nicht erreicht wurde. Sie finden es jedoch sehr schwierig, diese Untersuchung durchzuführen und die Ursache des Problems wirklich zu finden, da es keine lokalisierten Normen gibt, um genau zu bestimmen, wo sich das Problem manifestiert.

An dieser Stelle zeigt Lean Thinking, dass wir in verschiedenen Phasen des Logistikbetriebs nicht über klar definierte und verständliche Standards für jedes von unseren Mitarbeitern und Systemen durchgeführte Verfahren verfügen. Solche Standards sollten die standardisierte Arbeit darstellen, die jede Aktivität erklärt (wie sie zu tun ist, wann sie zu tun ist, wie lange sie dauern sollte). Jeder muss erkennen, dass es außerhalb dieser festgelegten Grenzen ein Problem gibt.

Die Probleme des Typs 3 und 4 sind von anderer Natur und ihre Lösung erfordert einen anderen Ansatz. Da diese Probleme nicht verursacht, sondern geschaffen werden, beziehen sie sich nicht auf die Erfüllung einer Norm, sondern auf deren Überschreitung. Lean Zu diesem Zweck stellt das Unternehmen eine Reihe von Managementinstrumenten zur Verfügung, wie z. B. hoshin kanri, mit dem die Organisationsstrategie in Maßnahmen umgesetzt wird, die die Mitarbeiter im gesamten Unternehmen durchführen können. In diesem Prozess finden die Menschen heraus, welche Faktoren und Handlungen zu dem gewünschten Effekt führen werden.

Diese Entdeckung führt zu einem Verständnis der Faktoren, die sich am stärksten auf die Unternehmensleistung auswirken, und verschiebt die Grenzen des organisatorischen Wissens, was zu immer größeren Leistungs- und Ergebnissprüngen führt. Stellen Sie sich folgendes hypothetisches Szenario vor:

Ein Unternehmen sieht die Notwendigkeit, einen Standard zu verbessern: Steigerung der E-Commerce-Verkäufe um 50 %, Erreichen eines OTIF von 98 % und eines NPS von über 8. Diesem Typ-3-Problem (Anhebung des Zielzustands) muss jedoch eine Untersuchung der Ursachen vorausgehen, auf die die Teams einwirken müssen, um den neuen Effekt zu erzielen. In der Logistik kann dies bedeuten, dass festgestellt werden muss, welche Maßnahmen mit neuen lokalen Standards konzipiert und entwickelt werden müssen (Ursachen), um das beabsichtigte Makroergebnis zu erreichen. Es geht auch darum, die neuen Normen zu formulieren und festzulegen, wo sie angewendet werden sollen.

Wenn eine Ausweitung des E-Commerce um 50 % in der Analyse der erwarteten betrieblichen Auswirkungen eine Verringerung der Taktzeit der Logistikoperation um 50 % bedeutet, kann dies zu Kausalzusammenhängen führen, die auch auf die Notwendigkeit hinweisen, die Standards in den unterstützenden Bereichen - wie Rechnungsstellung, Fakturierung, Auftragsverfolgung usw. - zu ändern. Es müssen neue Normen geschaffen werden, um den neuen Standard in der Logistik zu unterstützen.

Nehmen wir nun an, dass das Unternehmen zu einem späteren Zeitpunkt Waren an Kunden in einem viel größeren Gebiet liefern muss, und zwar mit einem höheren Serviceniveau und auf dieselbe Weise wie für die Kunden, die es zuvor in der Umgebung des Vertriebszentrums bedient hat. Ein traditioneller Ansatz mit strategisch gelegenen Verteilzentren wird sicherlich nicht ausreichen, um mit der neuen Realität fertig zu werden, selbst wenn sie die effizientesten Verteilzentren der Welt werden.

Hier stoßen wir an die Grenzen unserer Möglichkeiten, den derzeitigen Standard zu verbessern, um die gewünschte Wirkung zu erzielen. Daher muss ein anderer kausaler Faktor gefunden werden, der zu einer schnelleren Lieferung in verschiedene Teile des Gebiets führen kann. Es muss nach einem neuen Netzkonzept, neuen Beziehungen und neuen Kommunikationstechnologien gesucht werden. Mit anderen Worten: Das Unternehmen muss innovativ sein. Es werden verschiedene Alternativen auftauchen, und das Unternehmen wird mit Hilfe der wissenschaftlichen Methode nach der Alternative suchen müssen, die am ehesten den erwarteten Leistungseffekt erbringt.

Mit diesem Ansatz zur Identifizierung und Lösung verschiedener Arten von Problemen, der Suche nach ihren spezifischen Ursachen und den besten Gegenmaßnahmen je nach ihrer Art, kann Lean Thinking den Logistikbetrieben und Lieferketten große Vorteile bieten, die es ihnen ermöglichen, neue Möglichkeiten zur Leistungssteigerung zu entdecken.

Während Lean von der wissenschaftlichen Methode inspiriert und geleitet wird, wird ihre Anwendung durch Instrumente unterstützt, die keine Schwierigkeiten oder Unsicherheiten verursachen (im Gegenteil, sie sind auf allen Organisationsebenen leicht verständlich), wie zahlreiche praktische Fälle in der ganzen Welt zeigen.

Abonnieren Sie unseren Newsletter