Sparring auf Ihrer Lean Ausgabe?

René anrufen

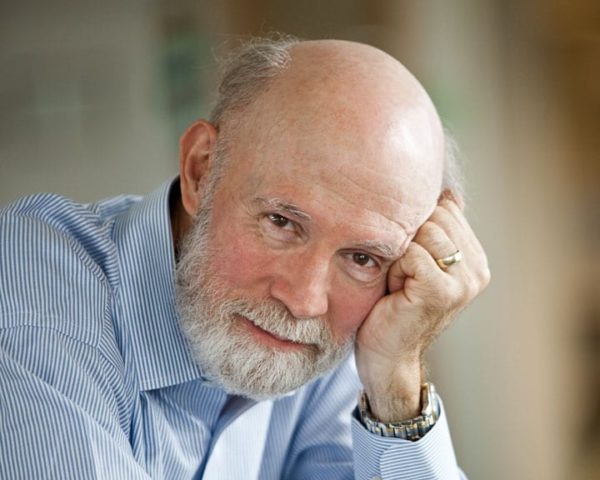

Jede Generation von Lean war mit Herausforderungen konfrontiert, und es ist wichtig, dass wir den Kontext um uns herum verstehen, wenn wir unsere Gemeinschaft weiter ausbauen wollen, sagt Jim Womack.

Alle Ideen stehen vor generationsbedingten Herausforderungen, da das Wissen mit der Erfahrung zunimmt und sich die Außenwelt verändert. Gewöhnungseffekte und Langeweile bei Ideen sind real. Es ist daher notwendig, die Botschaft in jeder Generation auf der Grundlage nachhaltiger Grundideen neu zu beleben. Lean Das Denken ist nicht anders, und wir stehen heute vor dem nächsten Generationswechsel, dem fünften in der langen Geschichte von Lean seit fast einem Jahrhundert.

Die Gründergeneration war eine lange, die auf die Arbeit eines Vaters(Sakichi Toyoda, der in den 1920er Jahren die Idee der Jidoka für seine Textilwebstühle einführte) und seines Sohnes Kiichiro Toyoda (der in den 1930er Jahren die Idee des Just-in-Time-Konzepts einführte, um den Material- und Informationsfluss vom Beginn der Produktion bis zum Ende zu steuern) zurückgeht. Diese wurden schließlich zu den beiden Säulen des Toyota TPS-Hauses. Aufgrund der chaotischen Weltlage - Weltwirtschaftskrise und Zweiter Weltkrieg - fiel es der Gründergeneration jedoch schwer, über die Theorie hinauszugehen und das Haus tatsächlich zu bauen, bevor sie die Herausforderung der Umsetzung zur Zeit der Finanzkrise von Toyota im Jahr 1950 an die nächste Generation weitergab. (Kiichiro trat daraufhin als CEO zurück, um die Schuld dafür auf sich zu nehmen, dass ein Drittel der Belegschaft entlassen werden musste, um die plötzliche Depression in Japan zu überstehen).

Nach der Krise von Toyota wurden die Ideen von der zweiten Generation aufgegriffen und innerhalb von Toyota weiter ausgearbeitet und angewandt - von Taiichi Ohno(TPS in der Produktion), Kenya Nakamura (Produkt- und Prozessentwicklungssystem), Shotaro Kamiya (Vertriebs- und Kundenbetreuungssystem) und Eji Toyoda (das zurückhaltende Genie, das hinter den Kulissen am Managementsystem lean arbeitete). Sie schufen bis Anfang der 1970er Jahre ein komplettes Geschäftssystem, als Toyotas Ideen aufgrund seiner überlegenen Leistung während der Energie- und Wirtschaftsschocks jener Zeit plötzlich für die ganze Welt von Bedeutung wurden. Toyota begann eine rasche globale Expansion und wurde schließlich zum größten Automobilunternehmen.

Die nächste Generation, die in den späten 1960er Jahren begann, entwickelte das, was man als "Missionsgesellschaft" von Toyota bezeichnen könnte, und zwar in Form der Operations Management Consulting Division, die schließlich von Fujio Cho geleitet wurde, um die Ideen von Toyota schnell in der Lieferkette und in den wachsenden Betrieben auf der ganzen Welt zu verbreiten. (Diese Arbeit wird bis heute innerhalb von Toyota in der Operations Management Development Division und extern durch Toyota TSSC in Nordamerika und durch Organisationseinheiten mit anderen Namen in anderen Regionen fortgesetzt).

Und dann gibt es noch die lange vierte Generation unabhängiger Missionare, beginnend mit den NPS- (New Production System) und Shingijitsu-Beratern in den 1980er Jahren, als sie aus dem Lean Kreuzzug der OMCD in den Unternehmen der Toyota-Gruppe hervorgingen. Diese Bemühungen wurden bis in die 2010er Jahre fortgesetzt und erstreckten sich auf die Bildungsinitiativen des Lean Enterprise Institute (seit 1997) und der 30 anderen Mitgliedsorganisationen des Lean Global Network.

In der vierten Generation wurden die Ideen von Lean in praktisch allen Tätigkeitsbereichen (Fertigung, Produkt- und Prozessentwicklung, Lieferantenmanagement, Kundenbetreuung, allgemeines Management) in praktisch jeder Branche und in praktisch jedem Land mit außerordentlichem Eifer und vielen dramatischen Beispielen von Lean Sprüngen zu höheren Leistungsniveaus in bestimmten Tätigkeitsbereichen angewandt. Aber es wurden keine neuen "Toyotas" mit einem vollständig schlanken Geschäftssystem geschaffen, und die Ergebnisse einzelner Sprünge waren nur schwer zu halten. (Ich habe gerade ein Unternehmen in Europa besucht, das dabei war, einen Fertigungsprozess für ein komplexes industrielles Bauteil zu zellularisieren, den es 30 Jahre zuvor, in den späten 1980er Jahren, mit identischen Lean Methoden zellularisiert hatte, bevor es das Know-how vollständig verlor und zur traditionellen Massenproduktion zurückkehrte).

Diese lange Kette von Generationen erstreckt sich nun über mehr als 90 Jahre, und es ist erschreckend, wenn man bedenkt, dass wir gerade erst begonnen haben. Darüber hinaus hat sich die Welt in erheblichem Maße verändert, was neue Herausforderungen mit sich bringt, wenn sich die vierte Generation ihrem Ende nähert. Aber lassen wir uns nicht beirren: Unsere Ideen funktionieren immer noch! Sie sind der bekannteste Weg, um mit weniger Ressourcen mehr Wert zu schaffen, indem Stabilität geschaffen und Verschwendung beseitigt wird, während gleichzeitig zufriedenstellende Arbeit in Gemeinschaften schlanker Praktiken geleistet wird. Es ist also wirklich dringend notwendig, über die wichtige Arbeit der fünften Generation nachzudenken, die jetzt entsteht, wenn wir über die Pandemie hinausschauen.

Das erste Element beim A3-Denken über ein Problem ist das Verständnis der aktuellen Situation. Lassen Sie mich daher das erste Feld oben links auf einem A3 (mit dem Titel "Moving Lean Forward") ausfüllen, indem ich die Situation so beschreibe, wie ich sie zu Beginn der nächsten Ära des Lean -Denkens sehe.

Die vielleicht wichtigste Hintergrundbedingung ist, dass sich das moderne Management - das in den 1920er Jahren bei General Motors entwickelt wurde, bevor Toyota richtig durchstartete, und in der Ära von Jack Welch bei General Electric weiterentwickelt wurde - als bemerkenswert robust erwiesen hat, während unsere Gemeinschaft mit der Förderung des Lean Denkens beschäftigt war. Es ist eine widerstandsfähige Staude, die traditionelle Managementsysteme, die bis zu den Pharaonen zurückreichen, ersetzt, leicht zu pflanzen ist und viele Ausrottungsversuche überlebt hat - Theory Y, Total Quality Management, Six Sigma, Business Process Reengineering, teambasiertes Management - sowie Kriege, Depressionen und Pandemien! Und sie wird heute, meist implizit, in Business Schools und Personalentwicklungsprogrammen in Unternehmen auf der ganzen Welt gelehrt. Ein Frontalangriff, wie ihn viele Lean Praktiker in früheren Generationen versuchten, hat sich als äußerst schwierig erwiesen. Wir haben einige Führungskräfte moderner Managementorganisationen gefunden, die in der Lage waren, ihre grundlegende Denkweise und ihren Managementstil zu ändern, um das Lean Management einzuführen, aber es war schwierig, ihren Erfolg aufrechtzuerhalten, wenn die Führung an den nächsten CEO übergeben wurde oder wenn das Unternehmen verkauft wurde.

Ein Teil des finanziellen Erfolgs des modernen Managements in den letzten Jahrzehnten war die Bereitschaft, die derzeitige Belegschaft zu ignorieren und einen wachsenden Anteil der Wertschöpfung in Niedriglohngebiete auszulagern oder ins Ausland zu verlagern, um dem wachsenden Kostenwettbewerb standzuhalten. (Diese Praktiken wurden durch Finanzsysteme begünstigt, die eng definierte Kosteneinsparungen mit niedrigeren Gesamtkosten verwechselten.) So nahm die Notwendigkeit ab, ernsthaft über neue Managementpraktiken nachzudenken, mit denen in bestehenden Organisationen mehr Wert geschaffen und die Kompetenzen jedes einzelnen Mitarbeiters entwickelt werden könnten. (Es sei daran erinnert, dass Toyota stets den Standpunkt vertreten hat, dass es die Karrierewege seiner fest angestellten Mitarbeiter über ein 30-jähriges Arbeitsleben hinweg verteidigt. Das Unternehmen hatte also keine andere Wahl, als durch Lean Thinking ständig neue Fähigkeiten bei seinen bestehenden Mitarbeitern zu schaffen. Dies fördert stets die Stabilität innerhalb von Organisationen, die diesen Ansatz möglich und effektiv macht).

Darüber hinaus hat das stetige Aufkommen neuer Verfahrens- und Informationstechnologien die Hoffnung auf Produktivitäts- und Qualitätsverbesserungen geweckt, ohne dass die Arbeitgeber ihre Arbeitnehmer anders führen müssen. Industrie 4.0 ist noch weitgehend ein Schlagwort ohne nachgewiesenen Nutzen, aber die Aussicht darauf lässt Manager zögern, grundlegende Arbeitsabläufe und Managementmethoden zu ändern.

Schließlich hat sich die Wahrnehmung der wertschöpfenden Arbeit in der Welt verändert. Als Lean Thinking in den 1920er Jahren seinen Siegeszug antrat, war die prototypische menschliche Tätigkeit das Fließband mit eng gekoppelten Arbeitsabläufen von sich stark wiederholenden Aufgaben in riesigen Anlagen. Heute, nach Jahren des Fortschritts in der Informationstechnologie und des Übergangs von der Industrie- zur Dienstleistungswirtschaft, ist die prototypische Tätigkeit das scheinbar selbstgesteuerte Arbeitsteam, das ein Softwaremodul in virtuellen Umgebungen entwickelt und dabei oft die traditionelle manuelle Arbeit in anderen Bereichen ersetzt. Obwohl die ursprünglichen Ideen für Scrum und Agile direkt von Lean Thinking abgeleitet sind, geht diese Tatsache in der postindustriellen Wirtschaft, in der Manager von Wissensarbeit oft nicht wissen, was sie nicht wissen, oft verloren.

Andererseits sind diese Ressourcen jetzt weitgehend erschöpft. Das weltweite Angebot an billigen Arbeitskräften wächst nicht mehr, wohl aber der politische Widerstand gegen grenzüberschreitende Arbeitsarbitrage. Ein Großteil der politischen Unruhen der letzten Jahre in den entwickelten Volkswirtschaften lässt sich auf die Stagnation oder sogar den Rückgang der Löhne und Gehälter derjenigen zurückführen, die an vorderster Front der Wertschöpfung stehen und eine bessere Verteilung der Beute und mehr Respekt für ihre Arbeit fordern. Die Arbeitgeber werden gezwungen sein, diesen Trends Rechnung zu tragen.

Darüber hinaus erweist sich die im Informationszeitalter neu organisierte Arbeit für die meisten Arbeitnehmer als alles andere als befriedigend, denn sie spüren den Verlust der Gemeinschaft und des Gefühls der gegenseitigen Verpflichtung, die für Lean Denken zentral sind. Daher die große Resignation und das allgemeine Unbehagen an der Arbeit in der Welt.

Mit Blick auf die Zukunft glaube ich, dass es in der nächsten Generation echte Möglichkeiten geben wird, die Sache des Lean Denkens voranzutreiben, um diese Herausforderungen anzugehen. Lean ist auch eine robuste Staude! Aber diese Chancen müssen aktiv ergriffen werden, wenn die fünfte Generation der Lean Denker nicht die letzte sein soll. Dies ist die kollektive Arbeit der Lean Gemeinschaft, um den Rest der A3 auszufüllen und zu handeln.

Abonnieren Sie unseren Newsletter