Sparring auf Ihrer Lean Ausgabe?

René anrufen

Dieses norwegische Unternehmen, das im Öl- und Gassektor tätig ist, hat durch die Integration von Lean Thinking in seine Prozesse und Kultur und die Entwicklung der Fähigkeiten seiner Mitarbeiter fantastische Ergebnisse erzielt.

Beerenberg ist ein norwegischer Dienstleistungsanbieter für den Öl- und Gassektor. Es unterstützt Neubau-, Umbau- und Instandhaltungsprojekte in einer Reihe von Tätigkeitsbereichen, darunter Isolierung, Gerüstbau und Oberflächenbehandlung (ISS) sowie passiver Brandschutz, technische Reinigung, seilunterstützter Zugang und Bau-/Ausrüstungsdienste sowie mobile Bearbeitung/Kaltschneiden. Das Unternehmen erbringt Planungs- und Ingenieurdienstleistungen für einige der größten Offshore-Betreiber in der Nordsee.

Vor mehr als 40 Jahren gegründet, hat sich Beerenberg zu einem erfolgreichen Unternehmen entwickelt. Als die Öl- und Gasindustrie in den Jahren 2014-2015 zum Stillstand kam, suchte das Unternehmen mit Lean Thinking nach einer Möglichkeit, in unsicheren Zeiten profitabel zu bleiben. Zu diesem Zeitpunkt hatte sich die Ölindustrie an hohe Kosten und hohe Preise gewöhnt; dies sollte sich nun dramatisch ändern. Ein plötzlicher Rückgang der Ölpreise um fast 50 % ließ die Branche nach Möglichkeiten suchen, bessere Qualität zu niedrigeren Kosten zu liefern. Das Führungsteam von Beerenberg machte sich auf Lean auf den Weg und begann eine lange Lernreise, die auf dem Prinzip des genchi genbutsu basierte - ein japanischer Ausdruck, der übersetzt so viel bedeutet wie "vor Ort gehen", um sich selbst ein Bild zu machen, Fakten zu sammeln und richtige Entscheidungen im Konsens zu treffen.

In diesen frühen Tagen erkannte das Managementteam, dass sich die Organisation an die berauschenden Tage der "name your price"-Projekte mit zunehmender Komplexität, Umfang und Kosten gewöhnt hatte. Sie sahen wenig von Wissensaustausch, standardisierter Arbeit oder visuellen und verständlichen technischen Checklisten, was sie in beängstigender Weise von den Launen der Experten im Unternehmen abhängig machte (zu jener Zeit war der Arbeitsmarkt in der Branche unterbesetzt, und viele wechselten auf der Suche nach höheren Löhnen häufig den Arbeitsplatz). Dies war zwar für den Aufbau persönlicher Fähigkeiten und das Lernen geeignet, aber nicht für Yokotes - das gemeinsame Lernen im Unternehmen. Mit den klassischen Worten von Taiichi Ohno:

"Wo es keinen Standard gibt, kann es auch keine Verbesserungen geben".

Mit fast 1.000 Mitarbeitern wusste das Managementteam, dass es einen Berg zu erklimmen hatte und dass die einzige Möglichkeit, ihn zu erklimmen, darin bestand, jedem eine Chance auf Erfolg zu geben. Die Metapher des Berges ist hier besonders treffend: Bearenberg ist auch der Name eines 2.277 Meter hohen Vulkans, der die norwegische Insel Jan Mayen im Nordpolarmeer dominiert. Die Unternehmensleitung legte die Messlatte hoch und war entschlossen, bei allen Mitarbeitern "Bergsteigerfähigkeiten" zu entwickeln, damit jeder seinen eigenen Beerenberg der Verbesserungen erklimmen konnte. Ganz im Sinne von Toyota und anderen erfolgreichen Organisationen ( lean ) entschied man sich schon früh dafür, das eigene Verständnis von lean durch Versuch und Irrtum zu entwickeln und eigene Fähigkeiten und Kompetenzen aufzubauen, anstatt ein vorgefertigtes lean Programm von externen Beratern zu kaufen. Ihr Ziel war es, eine lernende Organisation zu werden, die der beste ISS-Anbieter im norwegischen Sektor sein würde.

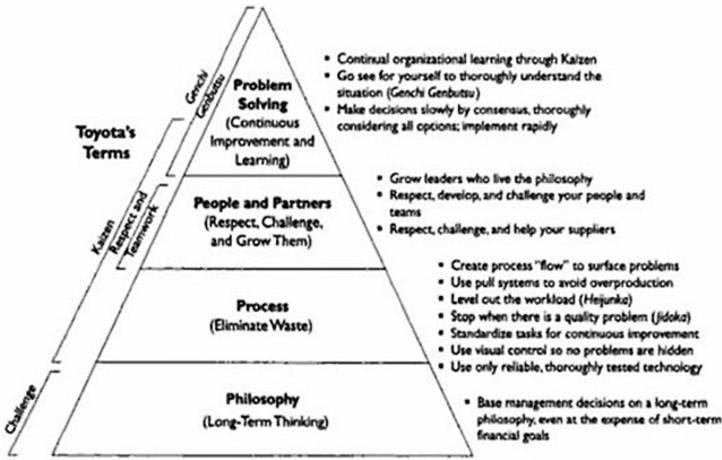

Um die Herausforderung, mit der sie konfrontiert waren, zu identifizieren und besser zu verstehen, begann Beerenberg damit, ihre gegenwärtige Situation im Hinblick auf die Praktiken von lean abzubilden. Sie gingen an den Arbeitsplatz und untersuchten die Arbeit. Auf der Grundlage des 4P-Modells, das von Jeffrey Liker in The Toyota Way beschrieben wurde, bewerteten sie sich selbst hinsichtlich der Anwendung der 14 Prinzipien. Jetzt führt jede Abteilung diese Übung jährlich als Selbstreflexion durch, um ihr Niveau von "lean" zu bewerten.

Im Herbst 2015 hatte Beerenberg bereits ein Schulungsprogramm entwickelt und mit der Ausbildung seiner eigenen internen Lean Coaches begonnen. Sie nennen sie Lean Navigatoren. Um potenzielle Kandidaten zu finden, bat das Unternehmen zunächst um eine freiwillige Teilnahme. Zu diesem Zeitpunkt wusste man noch nicht, wie die Mitarbeiter reagieren würden, aber man war erfreut, dass sich eine große Anzahl von Personen meldete. Schließlich wurden 10 Navigatoren ausgewählt und geschult, die das gesamte Unternehmen abdecken können, sowohl offshore auf den Ölplattformen als auch onshore in Unterstützungsfunktionen. Die Lean Navigatoren hatten die Aufgabe, die Linienorganisation mit Lean Denkweisen, Grundsätzen, Werkzeugen und Methoden zu unterstützen - ohne jedoch der Führung die Verantwortung für Verbesserungen abzunehmen, die von den Betreibern unterstützt werden. Das gilt für die gesamte Führungsebene bis hin zu den mittleren Managern und Teamleitern.

In der ersten Jahreshälfte 2016 konzentrierten sich das leitende Managementteam und die wachsende Gruppe von Lean auf die Schulung der übrigen Mitarbeiter in der Anwendung von visuellen Managementinstrumenten (von 5S bis zu täglichen Management-Obeyas), Kaizen und Qualitätsinstrumenten (wie 5-Warums, VSM, Fischgrätdiagramme) sowie PDCA-Denken durch A3. Außerdem unterstützten sie die Mitarbeiter an der Front bei der Entwicklung von Standardarbeitsanweisungen, um eine Grundlage für Kaizen zu schaffen. Es mag sich so anhören, als sei es so geschehen, aber Beerenberg blieb in seiner Version von PDCA tatsächlich Ishikawas Betonung der "Schulung von Untergebenen" treu, mit dem Ziel, alle zu erreichen und eine nachhaltige Verbesserungskultur aufzubauen. Daher sind diese Schulungsaktivitäten, die 2016 und 2017 begannen, immer noch im Gange.

Anstatt sich auf die nächste zu implementierende Best Practice zu stürzen, setzte Beerenberg seine Schulungs- und Verbesserungsarbeit in den Jahren 2018 und 2019 fort, um eine reifere Organisation zu entwickeln. Durch die Vertiefung der Lean Tools, Lean Methoden und Denkweisen wurde die Kompetenz sowohl der Führungskräfte als auch der Mitarbeiter gestärkt. Anstatt Verbesserungsinitiativen, die nicht auf Anhieb funktioniert haben, einfach zu verwerfen, wurden sie angepasst und neue Experimente durchgeführt, die auf den Erkenntnissen aus den gescheiterten Versuchen basierten. Ein Beispiel dafür war, wie sie mit verschiedenen Methoden und Ansätzen zur Planung ihrer Projekte experimentierten.

Ungefähr zu dieser Zeit begann das Unternehmen, einige der grundlegenden Instrumente von Lean in den Offshore-Betrieben einzuführen. Das Team dort wunderte sich, was in den Büros an Land vor sich ging, wo die Leute ihre A3s feierten und ständig über Lean sprachen.

Steinar Fjellhaugen, einer der ursprünglichen Lean Navigatoren, erwies sich als der richtige Mann, um Lean Thinking ins Ausland zu bringen. Durch die Unterstützung sehr praktischer Pilot-Verbesserungsprojekte konnte er zeigen, wie Lean Denken und Werkzeuge Win-Win-Situationen schaffen können, indem sie die Arbeit sicherer (was immer Priorität hat) und einfacher machen - was zu weniger Fehlern, weniger Ärger, besserer Qualität und niedrigeren Kosten führt. Eine der Verbesserungen, die im Ausland vorgenommen wurden, war das 5Sing der Spritzkabinen. Außerdem wurden standardisierte und personalisierte Arbeitstaschen für die Ausrüstung entwickelt, in denen jeder Mitarbeiter alle Werkzeuge findet, die er für die schnelle Erledigung einer Aufgabe benötigt. Normalerweise setzten sich die Bediener und Teams über Funk miteinander in Verbindung, um Ausrüstung und Werkzeuge anzufordern, doch mit den persönlichen Arbeitstaschen entfiel diese Koordinierung und Umplanung vor Ort.

Ein weiterer interessanter Vorschlag war, in der Planungsphase auf eine andere Art und Weise über die Arbeit zu sprechen. Eine Offshore-Anlage hat viele Rohre und Armaturen, und nicht alle diese Rohre und Armaturen müssen gleichzeitig oberflächenbehandelt werden. Früher haben sie viel Zeit damit verbracht, über all die Anlagen zu diskutieren, die sie nicht behandeln wollten, die nicht Teil eines bestimmten Werks waren. Aber oft wurden sie dann trotzdem behandelt. Also begannen sie mit der Diskussion über die Rohre und Armaturen, die behandelt werden mussten. So simpel es klingt, diese Umstellung wirkte sich erstaunlich positiv auf die Qualität aus und beseitigte das Problem der Arbeit an den falschen Rohren und Formstücken fast vollständig.

Der Offshore-Betrieb von ISS unterscheidet sich stark vom Bau von Autos, wie die Mitarbeiter des Unternehmens die Lean Navigatoren oft daran erinnerten, ihren Widerstand zum Ausdruck zu bringen. Inspiriert von Fertigungsunternehmen beschloss Beerenberg, ein eigenes Lean Spiel und Trainings-Dojos zu entwickeln, um zu demonstrieren, wie die grundlegenden TPS-Prinzipien Just-in-Time, Jidoka, Grundstabilität und Mitarbeiterengagement im ISS-Betrieb aussehen. An ihrem Standort in Kokstad, in der Nähe von Bergen, bauten sie eine Mini-Anlage, in der die Mitarbeiter Lean die gleichen wertschöpfenden Aufgaben ausführen können, die sie oder ihre Kollegen dann im Ausland ausführen werden. Dieses Dojo hat eine große Rolle bei der Schulung von Bedienern und Supportpersonal gespielt und ihnen geholfen, sowohl Lean als auch die Arbeit von Beerenberg für seine Kunden besser zu verstehen. Es wurde sogar ein kleineres Dojo für den Einsatz im Ausland gebaut.

Das Führungsteam von Beerenberg ging davon aus, dass es einige Zeit dauern würde, bis die Ergebnisse der ersten Maßnahmen sichtbar würden, und war bereit, sich zu gedulden. Ende 2016 gab es jedoch bereits Anzeichen dafür, dass sich die Veränderungen dort positiv auswirkten, wo es wirklich darauf ankam. Das Feedback der Geschäftskunden ergab eine Verbesserung der vertraglichen KPIs um 63 % und eine Produktivitätssteigerung bei den Gerüstbauarbeiten um 43 %. HSE-bezogene Vorfälle wurden um 40 % reduziert. Es war nicht mehr notwendig, den Business Case für Lean zu erstellen. Diese ersten Ergebnisse dienten als große Inspiration und wurden genutzt, um Lean mit Hilfe der Lean -Navigatoren in der gesamten Organisation zu verbreiten. Wie lautete ihr Erfolgsrezept? Training, Training, Training und etwas, das sie das "SA-Meeting" nennen.

Der Zweck der SA-Sitzungen ist, in lean Worten, hansei (Reflexion) und yokoten (Wissensaustausch), Zeit für Entdeckungen, Diskussionen über abgeschlossene und laufende Verbesserungsaktivitäten. Gelernte Lektionen, Erfolgsgeschichten und Misserfolge werden regelmäßig in der gesamten Organisation ausgetauscht.

Ab Anfang 2016 wurden regelmäßige "SA-Treffen" abgehalten. Zunächst hielten die Lean Navigatoren monatliche Treffen mit einer regelmäßigen Kadenz ab, an denen hauptsächlich das Team und die Vorgesetzten teilnahmen und in denen verschiedene Verbesserungs-A3s vorgestellt und über die A3s aus dem gesamten Unternehmen reflektiert und daraus gelernt wurde. Dieses monatliche Treffen wird nach wie vor abgehalten, und die Projektmanager im gesamten Unternehmen haben die Idee des SA-Treffens nun in die von ihnen geleiteten Projekte integriert. Diese Projekte haben oft einen einjährigen Zyklus, insbesondere Wartungsprojekte, und die Einbeziehung der verschiedenen beteiligten Funktionen und Abteilungen in eine funktionsübergreifende Reflexion hat tiefgreifende Auswirkungen gehabt. Die Mitarbeiter gewinnen ein besseres Verständnis für die Komplexität ihrer Arbeit. So wurde beispielsweise festgestellt, dass der Prozess der Beschaffung der richtigen Art und Menge von Rohren, Flanschen und Ventilen etwa 15-20 verschiedene Schritte umfasst - etwas, das niemandem bewusst war, bevor die Mitarbeiter begannen, mit den Tools von Lean die tatsächliche Arbeit zu visualisieren und zu untersuchen. Jetzt hat sich die Vorlaufzeit halbiert, und zwar von dem Zeitpunkt, an dem der Bedarf festgestellt wird, bis zu dem Zeitpunkt, an dem das richtige Material offshore geliefert wird. Das Gleiche ist auch bei der Dokumentation, den detaillierten Arbeitspaketen und den Kostenvoranschlägen erreicht worden.

Der Erfolg dieser Initiativen in den Betrieben veranlasste Beerenberg, die Entwicklung der Lean Coaches und Systeme auf das gesamte Unternehmen auszuweiten. Heute wird das Liefersystem des Unternehmens durch visuelles Management, täglichen Tagesbeginn und standardisierte Arbeit bestimmt. Für die Mitarbeiter und Führungskräfte von Beerenberg ist dies jedoch erst das Ende vom Anfang. Sie wollen ihren Mitbewerbern voraus sein und ihre Kunden weiterhin durch qualitativ hochwertige Arbeit begeistern. Die eigentliche Arbeit zur Aufrechterhaltung einer lernenden Organisation, einer Organisation, die in der Lage ist, "Beyond Expectations" zu liefern - der Name, der dem Wandel des Unternehmens Lean gegeben wurde - beginnt jetzt: die kontinuierliche Entwicklung der Menschen, einer nach dem anderen, durch das Finden und Lösen von Kundenproblemen, eines nach dem anderen, mit dem Ziel, eine Kultur der Problemlösung zu schaffen, in der jeder ständig auf Qualität bedacht ist. Für Beerenberg ist Lean eine Strategie.

Abonnieren Sie unseren Newsletter